Les avancées technologiques ne cessent de repousser les limites de l’innovation, et 2025 marque une étape majeure avec la découverte de céramiques ultra-résistantes. Ces matériaux révolutionnaires promettent de transformer de nombreux secteurs, de l’aérospatiale à la médecine, en passant par l’électronique. Leur capacité à résister à des conditions extrêmes tout en conservant légèreté et durabilité ouvre la voie à des applications inédites. Cette percée scientifique suscite un engouement sans précédent parmi les chercheurs et les industriels, impatients d’explorer les possibilités offertes par ces céramiques d’un nouveau genre.

Découvrez comment cette innovation pourrait redéfinir notre quotidien et façonner l’avenir.

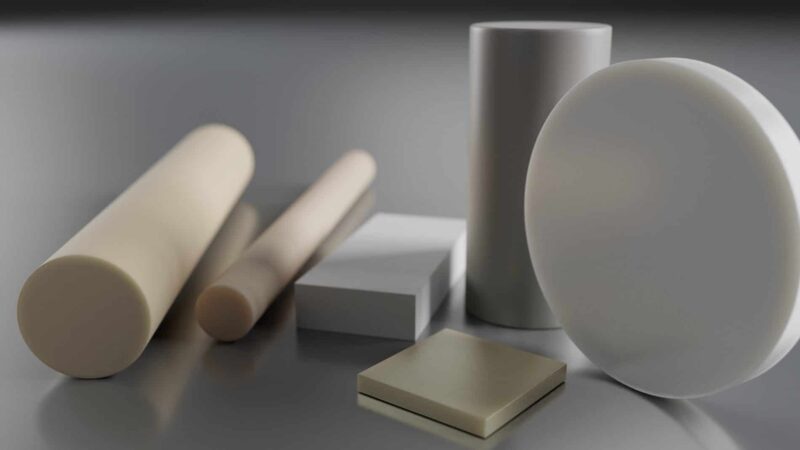

Propriétés et applications des céramiques ultra-réfractaires

Les céramiques ultra-réfractaires sont des matériaux capables de résister à des températures dépassant 2 000 degrés Celsius. Cette résistance thermique exceptionnelle les rend indispensables dans des domaines tels que les réacteurs nucléaires, les boucliers thermiques des engins spatiaux et les véhicules hypersoniques. Cependant, leur fabrication est complexe et énergivore, nécessitant des fours pouvant atteindre au moins 2 200 degrés Celsius.

Des chercheurs de l’Université d’État de Caroline du Nord ont récemment mis au point une méthode innovante utilisant un laser de 120 watts pour transformer rapidement un précurseur polymère liquide en carbure d’hafnium, l’un des matériaux les plus résistants à la chaleur, ouvrant ainsi de nouvelles perspectives pour ces applications critiques.

Limites des procédés traditionnels de fabrication

Les méthodes classiques de production des céramiques ultra-réfractaires présentent plusieurs inconvénients majeurs. Elles sont non seulement chronophages, mais aussi extrêmement gourmandes en énergie, nécessitant l’utilisation de fours massifs capables d’atteindre des températures d’au moins 2 200 degrés Celsius. Ces contraintes se traduisent par des coûts élevés et une empreinte écologique significative, posant des défis considérables dans le contexte industriel actuel où l’efficacité énergétique et la durabilité sont primordiales.

De plus, la nécessité d’équipements volumineux limite la flexibilité et l’adaptabilité des processus de fabrication, freinant ainsi l’innovation et la compétitivité dans un marché en constante évolution.

Avancées de la nouvelle méthode de fabrication au laser

La technique novatrice développée par l’Université d’État de Caroline du Nord révolutionne la production des céramiques ultra-réfractaires. En utilisant un laser de 120 watts, le processus convertit directement un précurseur polymère liquide en carbure d’hafnium (HfC) dans un environnement inerte, tel qu’une chambre à vide remplie d’argon. Cette transformation rapide et efficace se déroule en une seule étape, réduisant considérablement le temps et l’énergie nécessaires par rapport aux méthodes traditionnelles.

De plus, cette approche offre une portabilité accrue, bien que l’utilisation d’une chambre à vide reste nécessaire. Les chercheurs ont démontré que cette méthode génère un rendement supérieur, avec une conversion d’au moins 50 % du précurseur en céramique, minimisant ainsi les déchets et optimisant l’utilisation des ressources.

Leave a reply